Baubericht Reparatur YAK130 JetLegend 1:5

von Martin Krone

Das Missgeschick

Nach einer unglücklichen Außenlandung am 6.Okt.2018 erlitt meine Yak130 von JetLegend erheblichen Schaden Fahrwerk mit Fahrwerksklappen und Risse am Rumpf undgebrochene Spanten, siehe Fotos.

Ich war sehr gefrustet über meinen Fehler und habe die Yak erst einmal an die Seite gelegt und mir was anderes (viele andere Flugzeuge) beschafft und bin damit geflogen. Die Yak habe ich, gut abgedeckt, erst mal in die Ecke gelegt (Verdrängungstaktik). Dort ist Sie dann gut 2 Jahre unentdeckt liegen geblieben. „Dank“ Corona habe ich die Zeit der Platzsperre und Winterpause genutzt, um erst die F16 zu reparieren und dann direkt im Anschluss die YAK in Angriff zu nehmen (vielfaches Nachfragen vom Vereinskollegen „Wann ist die YAK fertig?).

Zuerst habe ich die Bruchteile sortiert und geschaut, was ich evtl. an Ersatzteile benötige.

Ich konnte alles reparieren, ohne Teile zu kaufen und sofort beginnen.

Ich habe dann die gebrochenen Teile wie Fahrwerksklappen und eingerissene Stellen am Rumpf mit Klebeband fixiert und mit Sekundenkleber geheftet.

Dann habe ich mit 120g Glasfasergewebe diese Stellen von innen verstärkt und den Rumpf zum Aushärten wieder ins Wohnzimmer gestellt (Garage zu kalt).

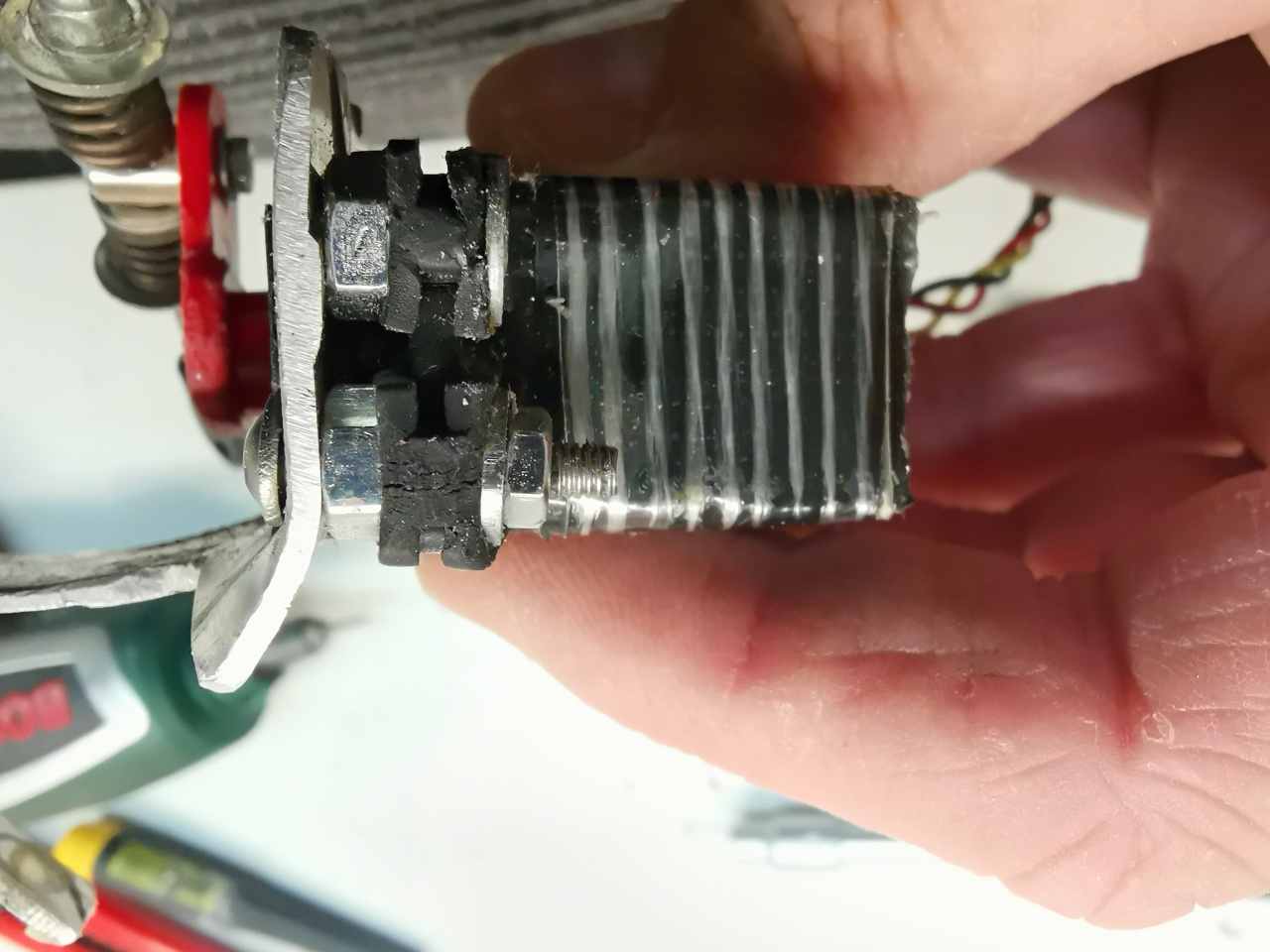

Danach habe ich den gebrochenen Bugfahrwerksspant wieder in den Rumpf eingeklebt und mit 8mm Flugzeugsperrholz und GFK an den Bruchstellen verstärkt und die zuvor entfernten und gereinigten Klappenscharniere/Klappen wieder befestigt.

Das gebrochene Rumpfstück am Hauptfahrwerk habe ich mit Kohlefasergewebe verstärkt und die Fahrwerk-Aufnahmespanten auch mit 8mm Flugzeugsperrholz aufgedoppelt.

Die selbst angefertigte Halterung für das Bugfahrwerk-Lenkservo habe ich gerichtet und wieder an die Fahrwerkskulisse mit Uhu Plus Endfest angeklebt.

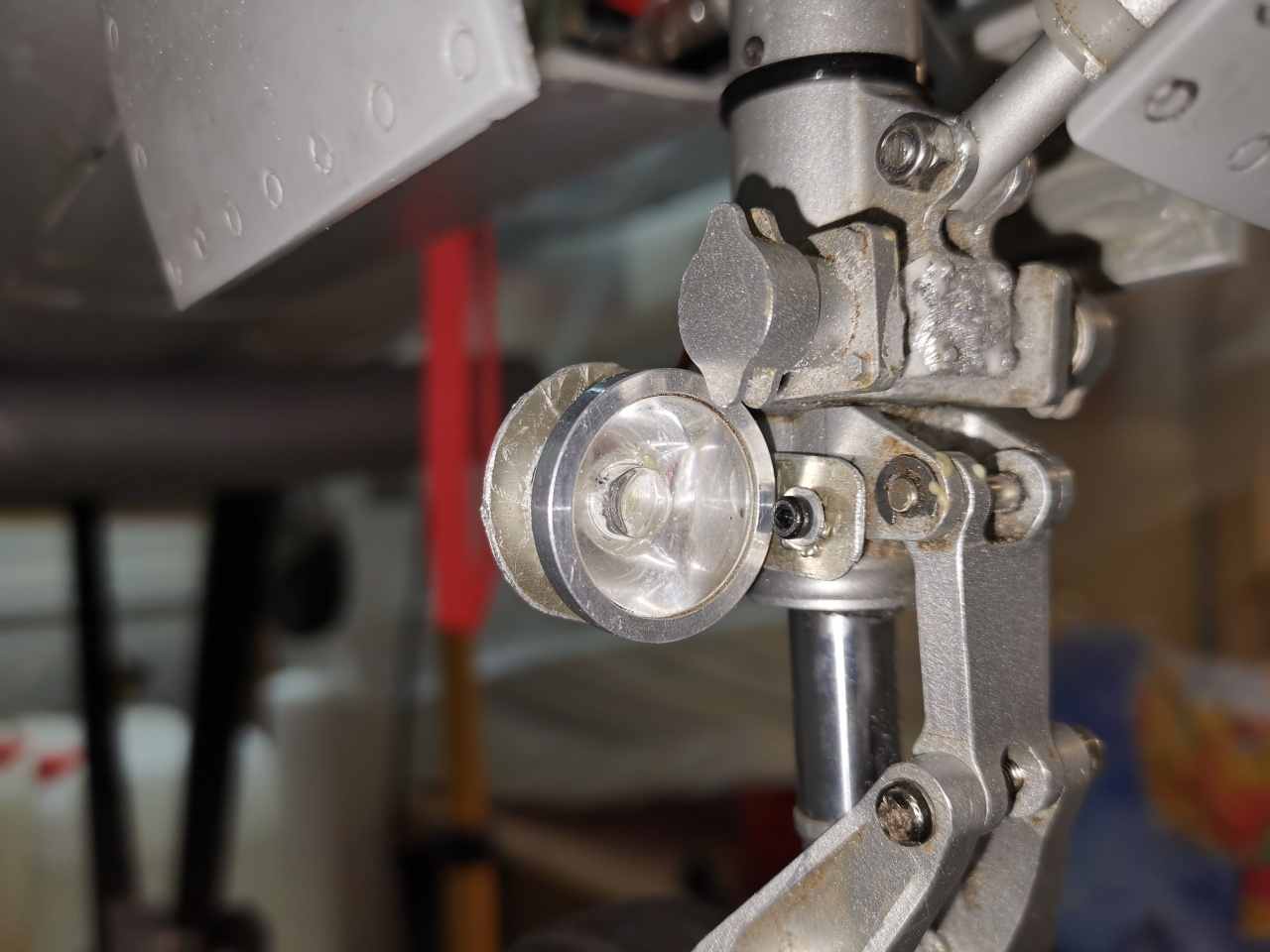

Auch den Landescheinwerfer fürs Bugfahrwerk konnte ich reparieren und mit einer neu gebastelten Halterung befestigen.

Die verbogenen Streben am Hauptfahrwerk konnte ich richten und wieder verwenden, den einen gebrochenen Kugelkopf habe ich aus meinem Lagerbestand ersetzen können. Den Turbineneinlauf konnte ich auch wieder in Position bringen.

Ich habe zur Sicherheit noch die Turbinenaufnahmespanten von unten mit Holzdreiecke verstärkt.

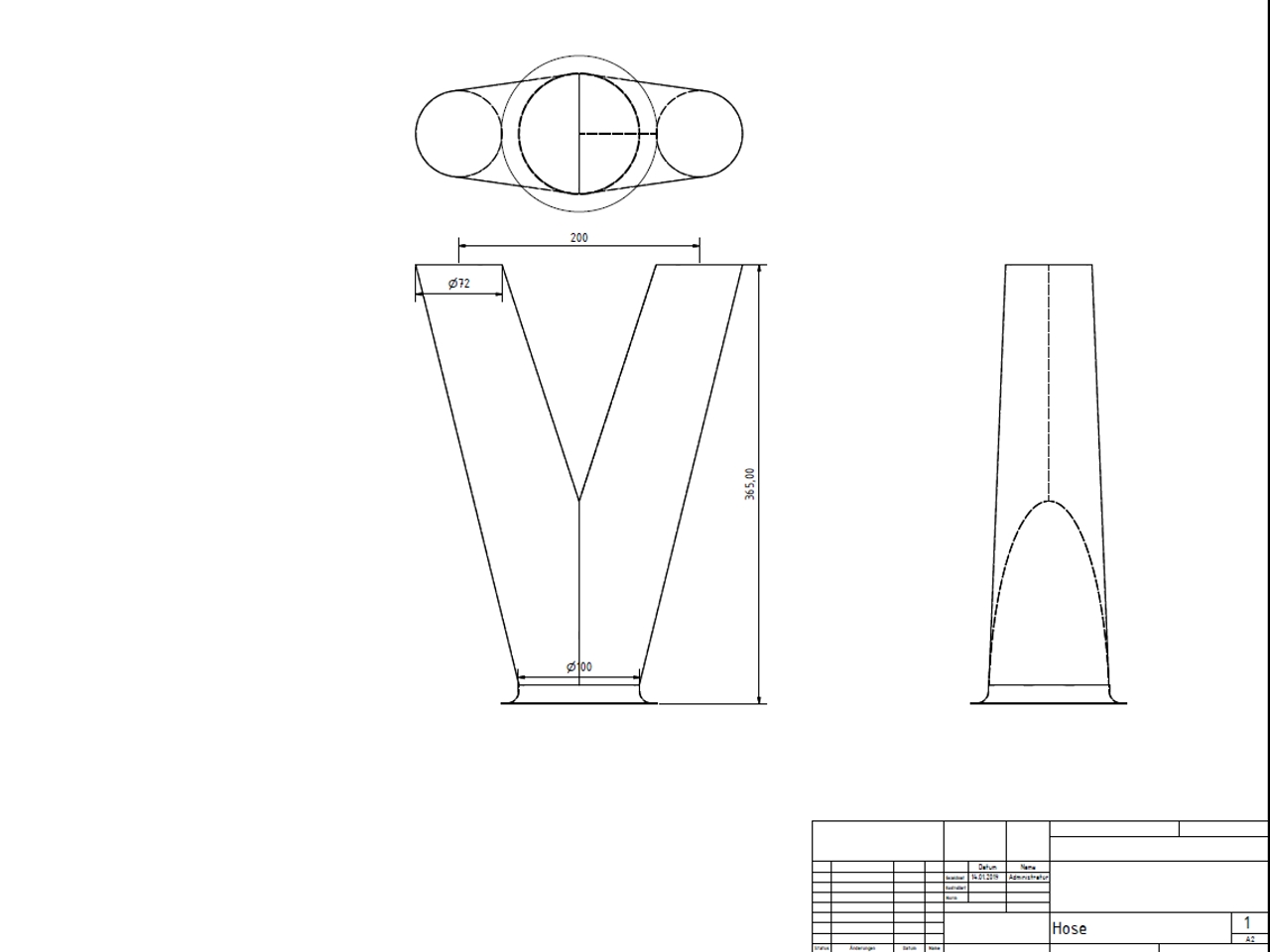

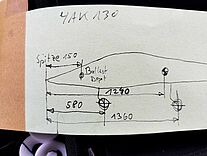

Als weitere Sicherheitsmaßnahme habe ich ein neues Schub-Hosenrohr von Zimmermann anfertigen lassen, welches deutlich stabiler als das originale ist und damit auch größere Turbinen bis 20kg Schub aushalten kann.

Dieses habe ich eingebaut und im hinteren Bereich die Servokabel durch eine Schottwand aus GFK Wabenmaterial mit Alubeschichtung und auch den Rumpf mit Alufolie etwas gegen die Strahlungswärme abgeschirmt.

Nach Einstellarbeiten habe ich das Fahrwerk und die Funktionen erfolgreich testen können.

Abschließend habe ich noch den Schwerpunkt digital und manuell gemessen und durch Verlegen des Turbinenakku genau einstellen können und die Einbaukomponenten final positioniert und fixiert.

Ein Turbinentestlauf durfte natürlich auch nicht fehlen (Danke an die Nachbarn!).

Ein paar Videos.

Am Ende bin ich nach ca. 50 Arbeitsstunden und ca. 3 Wochen mit dem Ergebnis sehr zufrieden und habe sogar noch Verbesserungen mit eingebracht.

Fazit: besser erst nichts kaputtmachen, aber wenn es dann doch passiert ist, nicht unter kriegen lassen und einfach machen (leichter gesagt als getan :-))

Erstflug nach Bruchlandung